Metal Kabuk Punta Kaynağının Sektör Geçmişi ve Önemi

Metal kabuk imalatı, elektronik muhafazalar, ev aletleri, otomotiv bileşenleri ve endüstriyel ekipmanların üretiminde kritik bir segmenttir. Bu metal kabukların yapısal bütünlüğü, yüzey kalitesi ve uzun vadeli güvenilirliği büyük ölçüde şunlara bağlıdır: nokta kaynak işlemleri . Punta kaynağı, elektrot kontakları üzerinden yüksek akım uygulanarak, metalin direnci nedeniyle ısı açığa çıkarak lokal birleştirme sağlar. Punta kaynak yöntemleri arasında, birC nokta kaynağı ve MFDC (Orta Frekanslı Doğru Akım) punta kaynağı ince metal levha uygulamaları için baskın tekniklerdir.

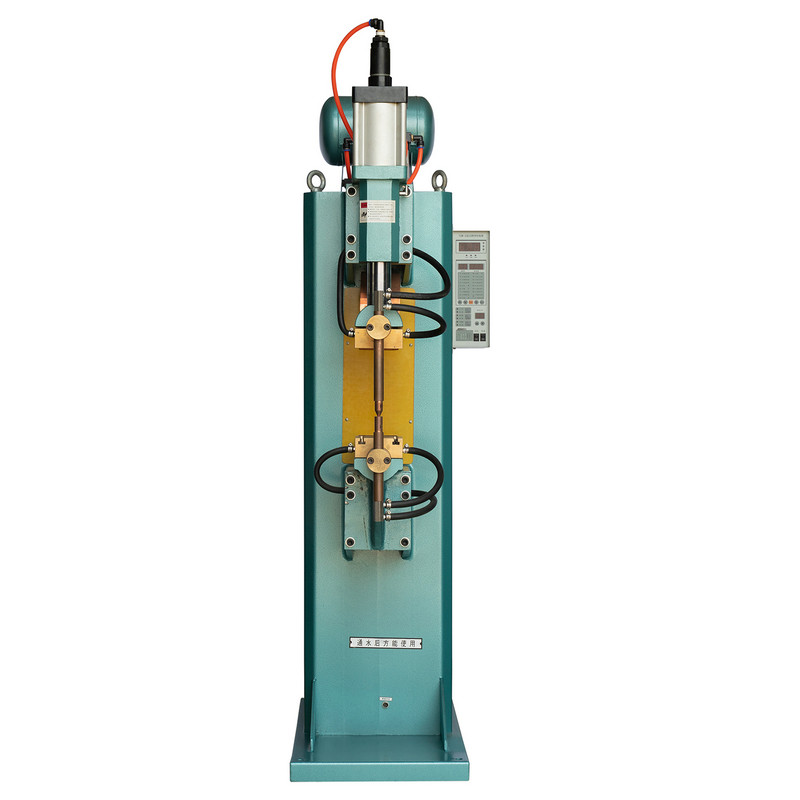

metal kabuk dişli tipi ac nokta kaynak makinesi yüksek hacimli, maliyete duyarlı üretim hatları için yaygın olarak kullanılan geleneksel AC tabanlı ekipman sınıfını temsil eder. MFDC teknolojisinin giderek daha fazla benimsenmesine rağmen, AC punta kaynak makineleri basitlikleri, daha düşük sermaye harcamaları ve belirli sac kalınlıkları ve çelik türlerine uygunlukları nedeniyle önemini koruyor.

Anahtar sektör sürücüleri metal kabuk nokta kaynağı için şunları içerir:

- Muhafazalar ve cihaz muhafazaları için ince paslanmaz çelik, galvanizli çelik ve alüminyumun kullanımının artması.

- Yüksek hacimli üretimde tutarlı kaynak kalitesine yönelik artan talep.

- Otomatik montaj hatları ve robotik kaynak sistemleriyle entegrasyon.

- Maliyet optimizasyonu ve öngörülebilir bakım programları.

Metal Kabuk Punta Kaynağında Temel Teknik Zorluklar

Metal kabukların imalatı, AC ve MFDC punta kaynağı arasındaki seçimi etkileyen bir dizi teknik zorluğu beraberinde getirir:

-

Malzeme Kalınlığı ve İletkenlik Değişimleri

Metal kabuklarda genellikle 0,5-2 mm kalınlığında levhalar kullanılır. İletkenlik, yüzey kaplamaları veya galvanizleme katmanlarındaki değişiklikler kaynak külçesi oluşumunu ve tutarlılığını etkileyebilir.

-

Kaynak Tutarlılığı ve Kusur Kontrolü

Yaygın kusurlar şunları içerir: sıçrama, eksik füzyon ve elektrot yapışması . Çoklu levha kombinasyonlarında tekdüze kaynaklar elde etmek, akım, basınç ve zamanlama üzerinde hassas kontrol gerektirir.

-

Elektrot Aşınması ve Bakımı

Elektrot ucunun bozulması ısı dağılımını etkileyerek tutarsız kaynaklara neden olur. Yüksek hacimli üretimde elektrot ömrü kritik bir operasyonel ölçümdür.

-

Otomatik Üretim Sistemleri ile Entegrasyon

Metal kabuk üretimi giderek daha fazla robotik veya yarı otomatik montaja dayanmaktadır. Kaynak ekipmanı, proses izleme için çevrim sürelerini, tekrarlanabilirliği ve veri iletişimini sağlamalıdır.

-

Enerji Verimliliği ve Isı Yönetimi

Nokta kaynağı, özellikle yüksek akımlı AC makineler için enerji yoğun bir işlemdir. Etkili ısı kontrolü, ince kabukların termal bozulmasını en aza indirir.

Temel Teknik Yollar ve Sistem Düzeyinde Yaklaşımlar

Arasında seçim yapma AC ve MFDC nokta kaynağı değerlendirmeyi içerir süreç gereksinimleri , sistem düzeyinde kısıtlamalar ve operasyonel hedefler . Temel teknik hususlar şunları içerir:

| Parametre | AC Nokta Kaynağı | MFDC Punta Kaynağı |

| Güç Kaynağı | Şebeke frekansı (50/60 Hz) | Orta frekanslı DC (1–5 kHz tipik) |

| Akım Kontrolü | Sınırlı, sinüzoidal dalga formu | Hassas, programlanabilir dalga formu |

| Kaynak Tutarlılığı | İnce çelikler için uygundur, uç aşınmasına karşı hassastır | Değişen malzeme kalınlıklarında yüksek tutarlılık |

| Elektrot Ömrü | Orta | Daha az ark nedeniyle daha uzun |

| Otomasyon Entegrasyonu | İzleme için ek sensörler gerektirir | Daha kolay dijital entegrasyon ve süreç kaydı |

| Sermaye Maliyeti | Daha düşük | Daha yüksek |

| Enerji Verimliliği | Daha düşük, due to sinusoidal losses | Daha yüksek, optimized pulse energy |

| Uygun Malzemeler | Çelik, ince alüminyum | Çelik, alüminyum, kaplamalı metaller, çok katmanlı levhalar |

bir sistem mühendisliği perspektifi seçim yalnızca bir bileşen seçimi değildir; etkiler hat üretkenliği, kalite kontrol ve toplam sahip olma maliyeti (TCO) . bir metal kabuk dişli tipi ac nokta kaynak makinesi Sınırlı malzeme değişkenliğine sahip standartlaştırılmış ortamlarda verimli bir şekilde performans gösterebilirken, MFDC genellikle karmaşık malzemeler veya karışık ölçülü üretim hatları için tercih edilir.

Tipik Uygulama Senaryoları ve Sistem Mimarisi Analizi

1. Tüketici Cihazı Muhafazaları

Çamaşır makinesi veya mikrodalga fırın kabuklarının üretiminde malzeme kalınlığı nispeten aynıdır (0,6–1,2 mm). bir metal kabuk dişli tipi ac nokta kaynak makinesi konveyör tabanlı üretim hatlarıyla entegre basit kontrol devreleriyle tutarlı kaynaklar sağlayabilir.

Sistem mimarisi hususları :

- Mekanik: Yüksek akım darbeleri sırasında titreşimi en aza indiren sağlam çerçeve.

- Elektrik: Hassas zamanlayıcı devrelerine sahip transformatör tabanlı AC kaynağı.

- Otomasyon: Basınç ve kaynak doğrulaması için temel sensörler; Yüksek hacimli operasyonlar için isteğe bağlı robotik entegrasyon.

2. Otomotiv Metal Kabuk Bileşenleri

Otomotiv dişli muhafazaları veya akü muhafazaları genellikle daha kalın veya kaplamalı çelik gerektirir. MFDC punta kaynağı, ısı girdisi üzerinde daha yüksek kontrol sağlanması ve distorsiyonun azaltılması nedeniyle burada tercih edilmektedir.

Sistem etkileri :

- Proses izleme için dijital arayüzlere duyulan ihtiyaç.

- Robotik kollar ve senkronize konveyörlerle entegrasyon.

- Hurda oranını azaltmak için gerçek zamanlı kaynak kalitesi geri bildirimi.

3. Endüstriyel Muhafaza ve Dolaplar

Endüstriyel ekipman dolapları genellikle galvanizli veya paslanmaz katmanlar da dahil olmak üzere birden fazla çelik türünü birleştirir. Malzeme kombinasyonu standartlaştırılmışsa AC punta kaynak makineleri uygun olabilir, ancak sistem düzeyinde izleme kaynak enerjisi ve elektrot basıncı kritik hale gelir.

Sistem düzeyinde stratejiler :

- Kuvvet algılayan elektrotları uygulayın.

- Çok sayfalı yığınlar için programlanabilir zamanlayıcılar kullanın.

- Elektrot değişimi için önleyici bakım planlayın.

Sistem Performansı, Güvenilirlik ve Operasyonel Verimlilik Üzerindeki Etki

bir sistem mühendisliği bakış açısı kaynak yöntemi birkaç temel performans göstergesini etkiler:

-

Kaynak Kalitesi Tutarlılığı

- AC makineleri, elektrot aşınması izlenmezse külçe boyutunda daha yüksek değişkenlik sergileyebilir.

- MFDC sistemleri, enerji girişi üzerinde daha sıkı kontrol sağlayarak karma ölçülü üretim için güvenilirliği artırır.

-

Çevrim Süresi ve Verim

- birC nokta kaynağı machines typically operate with longer pulse durations due to mains frequency.

- MFDC makineleri daha kısa darbelere ve daha hızlı tekrar oranlarına olanak tanıyarak hat verimini artırır.

-

Bakım ve Arıza Süresi

- AC sistemleri daha az elektronik bileşene sahiptir, bu da bakımı kolaylaştırır ancak elektrotun sık sık yeniden şekillendirilmesini gerektirir.

- MFDC sistemleri elektrot aşınmasını ve ark oluşumunu azaltır ancak elektronik güç kaynağı bakımı için uzmanlık gerektirir.

-

Enerji Verimliliği

- AC makineleri daha fazla reaktif güç tüketir ve bu da sürekli çalışmada daha yüksek enerji maliyetlerine neden olur.

- MFDC makineleri, darbe kontrollü akım ve azaltılmış ısı kayıpları nedeniyle enerji açısından daha verimlidir.

-

Süreç İzleme ile Entegrasyon

- AC makineleri, veri yakalamak için ek sensörlere ihtiyaç duyar.

- MFDC makineleri doğası gereği dijital izlemeyi destekler ve Üretim Yürütme Sistemleri (MES) ile iletişim kurabilir.

Tablo 2: Kaynak Yönteminin Metal Kabuk Üretimi Üzerindeki Sistem Düzeyindeki Etkileri

| Sistem Boyutu | AC Nokta Kaynağı | MFDC Punta Kaynağı |

| Kaynak Tutarlılığı | Orta | Yüksek |

| Verim | Orta | Yüksek |

| Elektrot Bakımı | sık | Azaltılmış |

| Enerji Kullanımı | Daha yüksek | Daha düşük |

| MES ile entegrasyon | Yükseltmeler gerektirir | Yerel destek |

| rmal Distortion | Orta | Düşük |

Endüstri Trendleri ve Geleceğin Teknoloji Yönleri

-

Artan Otomasyon Entegrasyonu

- AC sistemlerinde bile robotlar, konveyörler ve gerçek zamanlı sensörlerle entegrasyon, iş gücüne bağımlılığı azaltmak amacıyla standart hale geliyor.

-

Akıllı Kaynak İzleme

- Akım, voltaj ve basınç için çevrimiçi veri yakalama, kestirimci bakım ve kalite güvencesine olanak tanıyarak AC ve MFDC yetenekleri arasındaki boşluğu doldurur.

-

Hibrit Sistemler

- Daha düşük maliyeti korurken MFDC benzeri performansa yaklaşmak için dijital olarak kontrol edilen darbe şekillendirmeye sahip AC makinelerinin geliştirilmesi.

-

Malzeme ve Proses Uyarlaması

- İnce paslanmaz çelik, kaplamalı veya çok katmanlı sacların daha geniş çapta benimsenmesi, uyarlanabilir kaynak stratejileri ve akıllı proses kontrolü gerektirir.

-

Enerji Verimliliği and Sustainability

- Özellikle yüksek hacimli AC kaynak hatları için güç tüketiminin azaltılmasına ve transformatör verimliliğinin optimize edilmesine sürekli vurgu.

Sonuç: Sistem Düzeyinde Değer ve Mühendislik Önemi

Uygun punta kaynak yönteminin seçilmesi metal kabuk üretimi temelde bir sistem mühendisliği kararı tek bileşenli bir seçim yerine. Önemli hususlar şunları içerir:

- Malzeme türleri ve kalınlık aralıkları.

- Gerekli kaynak tutarlılığı ve kalite toleransı.

- Otomatik üretim hatlarıyla entegrasyon.

- Enerji ve bakım dahil olmak üzere işletme maliyetleri.

A metal kabuk dişli tipi ac nokta kaynak makinesi Basitlik ve daha düşük sermaye maliyeti sunarak, ince metal muhafazaların standartlaştırılmış, yüksek hacimli üretimi için uygun olmaya devam ediyor. Tersine, MFDC nokta kaynağı hassasiyet, enerji verimliliği ve karmaşık veya çok ölçülü metal kabuklara uyarlanabilirlik açısından avantajlar sağlar. Optimum çözüm, değerlendirmeye bağlıdır. toplam sistem performansı, güvenilirlik ve üretim hedefleri .

SSS

S1: Metal gövdeli dişli tipi ac nokta kaynak makinesi paslanmaz çelik sacları işleyebilir mi?

Cevap1: Evet, AC punta kaynak makineleri ince paslanmaz çelik sacları kaynaklayabilir, ancak tutarlılık elektrot aşınmasına göre değişebilir. Proses izleme önerilir.

S2: Metal kabuklar için MFDC'nin AC'ye göre temel avantajı nedir?

Cevap2: MFDC, özellikle karışık malzemeli veya değişken kalınlıktaki uygulamalar için akım darbelerinin daha sıkı kontrolünü, azaltılmış termal distorsiyonu ve daha yüksek kaynak tutarlılığını sunar.

S3: AC makinelerde elektrotların bakımı ne sıklıkla yapılmalıdır?

Cevap3: Elektrot yeniden şekillendirme veya değiştirme sıklığı, üretim hacmine ve malzeme türüne bağlıdır, ancak yüksek hacimli hatlarda günlük kontroller yaygındır.

S4: Enerji verimliliği AC ve MFDC sistemleri arasında önemli ölçüde farklı mıdır?

A4: Evet. AC makineleri genellikle sinüzoidal kayıplar nedeniyle daha fazla güç tüketirken, MFDC makineleri darbe enerjisini optimize ederek genel tüketimi azaltır.

S5: AC punta kaynak makineleri otomatik hatlara entegre edilebilir mi?

Cevap5: Evet, sensörler ve robotik arayüzler kullanılarak entegrasyon mümkündür, ancak kaynak tutarlılığının izlenmesi için sistem düzeyinde planlama gereklidir.

Referanslar

- Chen, L. ve Zhang, Y. (2025). Sac Metal Muhafazalar için Direnç Nokta Kaynağındaki Gelişmeler . Üretim Süreçleri Dergisi, 78, 112–127.

- Li, H. ve diğerleri. (2024). MFDC Punta Kaynağı: Otomotiv Uygulamalarında Enerji Verimliliği ve Kalite Kontrolü . Uluslararası Kaynak Bilimi Dergisi, 52(3), 45–63.

- Smith, R. (2023). Metal Muhafaza İmalatında Endüstriyel Otomasyon Trendleri . İmalat Mühendisliği İncelemesi, 36(7), 55–70.