Pnömatik Kaynak Çevrimine Giriş

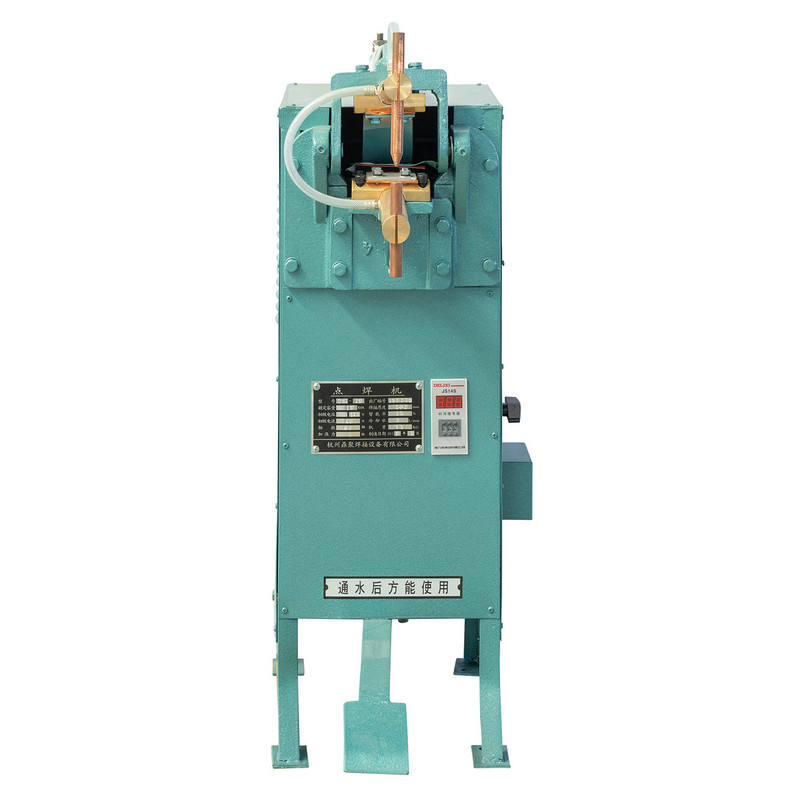

Endüstriyel imalat alanında tutarlı, yüksek mukavemetli kaynaklara ulaşmak kalite ve verimliliğin temel taşıdır. Mevcut çeşitli yöntemler arasında, pnömatik basınç uygulamalı alın kaynak makinası Benzer malzemelerin birleştirilmesinde güvenilirliği ve tekrarlanabilirliği ile öne çıkıyveya. Temel olarak bir dövme kaynağı oluşturmak için kontrollü hava basıncının uygulanmasına odaklanan bu süreç, konsept olarak aldatıcı derecede basittir ancak yine de titizlikle düzenlenmiş bir hazırlık ve uygulama dizisine dayanır. İlk malzeme hazırlığından kaynak sonrası son incelemeye kadar iş akışının tamamını anlamak, operatörler, alıcılar ve toptancıların bu ekipmanın yeteneklerini ve gereksinimlerini tam olarak anlaması açısından kritik öneme sahiptir.

Bu makinenin genel prensibi, iki temiz, eşleşen yüzeyin önemli ısı ve basınç altında bir araya getirildiği ve bunların malzeme erime noktasına ulaşmadan birleşmesine neden olan katı hal kaynağıdır. "Kıç", iki iş parçasının aynı düzlemde hizalandığı ve uçlarının birbirine bastırıldığı konfigürasyonu ifade eder. pnömatik elemanı, bu dövme eylemi için gereken kuvvetin, temiz ve kolayca kontrol edilebilir bir güç kaynağı olan basınçlı hava tarafından üretildiğini belirtir. Kaynağın tutarlılığı doğrudan hazırlığın tutarlılığına ve pnömatik basıncın stabilitesine bağlıdır, bu da tüm prosedürü hassas mühendisliğin kanıtı haline getirir. Yüksek hacimli üretim yapan işletmeler için: otomotiv bileşenleri , pencere çerçeveleri veya boru şeklindeki mobilya , bu süreçte uzmanlaşmak, ürün bütünlüğünü ve üretim ekonomisini sağlamakla eş anlamlıdır.

Aşama 1: Kapsamlı Kaynak Öncesi Hazırlık

Herhangi bir kaynak işleminin başarısı büyük ölçüde ısıtma elemanı etkinleştirilmeden veya basınç uygulanmadan çok önce belirlenir. bir için pnömatik pressure application butt welding machine hazırlık aşaması tartışılamaz. Yetersiz hazırlık neredeyse her zaman kaynak kusurlarına, reddedilen parçalara ve operasyonel kesintilere yol açar. Bu aşama, her biri mükemmel bir kaynak için farklı bir ön koşulu ele alan birkaç kritik alt işleme ayrılabilir.

Malzeme Seçimi ve Doğrulaması

İlk adım, birleştirilecek malzemelerin sıkı bir şekilde kontrol edilmesini içerir. bir pnömatik pressure application butt welding machine Benzer malzemeleri kaynaklamak için tasarlanmıştır. Farklı erime noktalarına ve akış özelliklerine sahip farklı metalleri veya plastikleri kaynaklamaya çalışmak başarısızlıkla sonuçlanacaktır. Bu nedenle, her iki iş parçasının da aynı kalitede ve bileşimde olduğunun doğrulanması çok önemlidir. Ayrıca parçaların geometrisi de kontrol edilmelidir. Kaynak yapılacak uçlar, bir araya getirildiklerinde tüm kesit boyunca tam temasın sağlanması için kare ve düz olmalıdır. Karelikten önemli herhangi bir sapma, bir boşluk yaratacak ve bu da eksik bir kaynağa veya "parlama yakalama" olarak bilinen, dışarı atılan malzemenin boşluğa zorlanarak kritik bir zayıflığa neden olacağı bir olguya yol açacaktır. Parçaların kesit alanı da aynı olmalı ve makinenin belirlenen kapasitesi dahilinde olmalıdır; büyük boyutlu bir parça eşit şekilde ısınmaz veya mevcut dövme kuvvetini aşabilir.

Kritik Yüzey Hazırlığı

Belki de en önemli hazırlık adımı yüzey temizliğidir. Temas eden yüzeyler kirletici maddelerden tamamen arındırılmış olmalıdır. Buna oksitler, yağ, gres, nem, boya ve diğer yabancı maddeler dahildir. Kirletici maddelerin varlığı atomik bağlanmayı önleyecek ve kaynak bölgesi içinde kapsüllenecek, bağlantının mekanik mukavemetini ciddi şekilde tehlikeye atacak ve potansiyel olarak boşluklar yaratacaktır. Standart temizlik yöntemi iki aşamadan oluşur. İlk olarak, aşındırıcı bir ped, özel bir törpüleme aracı veya tel fırça kullanmak gibi mekanik bir temizleme işlemi, kireç ve oksit katmanlarını ortadan kaldırmak ve alttaki taze, baz metali ortaya çıkarmak için kullanılır. Bunu genellikle, kalan yağları veya filmleri çözmek ve çıkarmak için aseton veya izopropil alkol gibi bir çözücünün kullanıldığı kimyasal bir temizleme adımı takip eder. Özellikle alüminyum gibi oldukça reaktif metallerde yeni bir oksit tabakasının oluşmasını önlemek için temizleme ve kaynaklama arasındaki sürenin en aza indirilmesi gerektiğine dikkat etmek önemlidir.

Makine Kurulumu ve Parametre Yapılandırması

Hazırlanan iş parçaları ile pnömatik pressure application butt welding machine kendisi yapılandırılmalıdır. Bu, her biri malzeme tipine, kalınlığına ve istenen kaynak özelliklerine göre ayarlanması gereken çeşitli ayarlanabilir parametreler içeren sistematik bir süreçtir. Anahtar parametreler şunları içerir:

- Isıtma Süresi ve Sıcaklığı: Termoplastiklerin sıcak plaka kaynağı için, ısıtma plakasının sıcaklığı ve parçaların ona karşı tutulma süresi (erime süresi), yeterli bir erime tabakası elde edilecek şekilde ayarlanır.

- Pnömatik Basınç Ayarları: Bu, kaynak kuvvetini kontrol eden hava basıncının ayarlanmasını içerir. Bu genellikle iki aşamalı bir ayardır: daha düşük bir erime basıncı (plastikler için) veya ısıtma basıncı ve daha yüksek dövme basıncı or geçiş basıncı son birleştirme aşamasında uygulanır.

- Değişim Süresi: Bu, ısıtma elemanının geri çekilmesi ile dövme basıncının uygulanması arasındaki kritik dönemdir. Malzeme yüzeylerinin birleştirilmeden önce soğumasını ve oksitlenmesini önleyecek kadar hızlı olmalıdır.

- Füzyon ve Dövme Süresi: Bu, parçalar bir araya getirildikten sonra yüksek dövme basıncının korunduğu, moleküllerin birbirine yayılmasına ve bağlantının basınç altında katılaşmasına izin verilen süredir.

Bu parametreler genellikle bir geliştirme ve test süreci yoluyla belirlenir ve optimize edildikten sonra depolanabilir ve tekrarlanan üretim çalışmaları için geri çağrılabilir; bu da modern, PLC kontrollü makinelerin önemli bir avantajıdır.

Aşama 2: Adım Adım Kaynak İşlemi Döngüsü

Hazırlık tamamlandıktan sonra gerçek kaynak döngüsü başlayabilir. Bu, iyi ayarlanmış bir ortamda oldukça otomatik ve sıralı bir süreçtir. pnömatik pressure application butt welding machine . Aşağıdaki adımlar, bu makine tipinde, özellikle termoplastiklerde yaygın bir uygulama olan sıcak plaka kaynak işlemi için tipik bir çevrimin ana hatlarını çizmektedir.

Adım 1: İş Parçalarının Sıkıştırılması ve Sabitlenmesi

Hazırlanan iş parçaları makinenin sıkma aparatlarına güvenli bir şekilde yerleştirilir. Çoğunlukla pnömatik olarak çalıştırılan bu kelepçelerin temel işlevi, parçaları mükemmel bir hizada tutmak ve kaynak döngüsü sırasında herhangi bir hareketi önlemektir. Bu aşamadaki herhangi bir kayma veya yanlış hizalama, hatalı kaynakla sonuçlanacaktır. Kelepçeler, döngünün ilerleyen aşamalarında eksenel olarak uygulanacak önemli dövme basınçlarına karşı koymak için yeterli kuvvet uygulamalıdır. Uygun fikstürleme, kaynak yapılacak iki ucun aynı düzlemde kalmasını ve ısıtma aletine ve birbirine doğru şekilde sunulmasını sağlayan şeydir. Bu adım, birleştirilmiş son ürünün geometrik bütünlüğünün sağlanması için temeldir.

Adım 2: Isıtma ve Eritme Aşaması

Parçalar güvenli bir şekilde sıkıştırıldıktan sonraki adım ısı uygulamasıdır. Genellikle PTFE gibi yapışmaz bir malzeme ile kaplanmış, ısıtılmış bir merdane, iki sabit iş parçası arasına ilerletilir. Makine daha sonra parçaları ileri doğru hareket ettirerek hazırlanmış uçlarını sıcak plakaya doğru bastırır. Belirli bir ısıtma basıncı önceden belirlenmiş bir süre boyunca uygulanır; erime zamanı . Bu basınç, tüm yüzey boyunca iyi termal temas ve tutarlı erime sağlayacak kadar yüksek olacak, ancak erimiş malzemeyi bağlantı bölgesinin dışına aşırı derecede itmeyecek kadar yüksek olacak şekilde dikkatlice kontrol edilir. Bu aşamada, her bir parça üzerinde eriyik boncuk veya ısı boncuğu olarak bilinen bir erimiş malzeme boncuğu oluşur. Bu taneciğin boyutu ve kıvamı, uygun şekilde yürütülen bir ısıtma aşamasının görsel göstergeleridir.

Adım 3: Kritik Değişim Sırası

Bu, tüm döngünün tartışmasız en dinamik ve zaman açısından kritik kısmıdır. Isıtma zamanlayıcısı sona erdiğinde parçalar ısıtma plakasından geri çekilir ve plakanın kendisi de aralarındaki boşluktan çekilir. Tüm bu sıranın mümkün olduğu kadar çabuk tamamlanması gerekiyor. Orucun amacı değişim süresi iki erimiş yüzeyin soğumaya, oksitlenmeye veya kabuk değiştirmeye zamanları olmadan bir araya getirilmesidir. Herhangi bir gecikme, erimiş malzemenin viskozitesinin artmasına ve yüzeyin bozulmasına neden olur, bu da uygun moleküler difüzyonu önleyecek ve son bağı zayıflatacaktır. Gelişmiş makinelerde bu adım saniyeden çok daha kısa bir sürede gerçekleştirilir ve yüzeylerin en uygun plastik durumda birleştirilmesi sağlanır.

Adım 4: Basınç Altında Birleştirme ve Dövme

Geçişten hemen sonra makine, iki iş parçasını yüksek bir kuvvetle birlikte tahrik eder. dövme basıncı . Bu basınç, başlangıçtaki ısıtma basıncından önemli ölçüde yüksektir. Eylemin iki temel işlevi vardır. İlk olarak, iki erimiş yüzeyi yakından temas ettirir ve polimer zincirlerinin bağlantı arayüzü boyunca birbirine difüzyonunu başlatır. İkincisi, malzemeyi döverek erimiş boncuğu (şimdiki adıyla kaynak flaşı ) ortak hattan. Bu çıkarma faydalıdır çünkü olası yüzey kirleticilerini ve oksitleri uzaklaştırır ve geride bağ oluşturacak temiz, sıcak bir malzeme bırakır. Parçalar bu basınç altında belirli bir süre boyunca bir arada tutulur. dövme zamanı Bağlantının kısıtlama altında soğumasına ve katılaşmasına izin vererek kaynak arayüzünde boşlukların ve büzülme gerilimlerinin oluşmasını önler.

Adım 5: Katılaştırma ve Parça Çıkarma

Dövme zamanlayıcısı döngüsünü tamamladıktan sonra pnömatik basınç serbest bırakılır. Ancak bağlantı henüz ortam sıcaklığına kadar tamamen soğumamıştır ve hala düşük mukavemete sahiptir. Kaynağın, çıkarma işlemini gerçekleştirmek için yeterli ham dayanıklılığa sahip olmasını sağlamak amacıyla kelepçeler kısa bir ek soğutma süresi boyunca kapalı kalır. Bu başarıldığında, kenetleme tertibatları açılır ve bitmiş, kaynaklı düzenek makineden çıkarılabilir. Kaynağın tam mekanik özellikleri ancak oda sıcaklığına döndükten sonra gelişeceğinden, montajın herhangi bir mekanik yüke maruz kalmadan önce tamamen dinlenmesine ve soğumasına izin vermek önemlidir.

Aşama 3: Kaynak Sonrası Prosedürler ve Kalite Kontrol

Parçanın makineden çıkmasıyla süreç bitmiyor. Tutarlı kalite ve nihai ürünün hazır olmasını sağlamak için bir dizi kaynak sonrası faaliyet gereklidir.

Kaynak Flaş Yönetimi ve Bitirme

kaynak flaşı dövme işleminin doğal bir yan ürünüdür. Oluşumu iyi bir kaynağın işareti olsa da, malzemenin uygun şekilde dışarı atıldığını gösterdiğinden, estetik veya işlevsel nedenlerden dolayı nihai üründe genellikle istenmeyen bir durumdur. Bu flaşın çıkarılması yaygın bir ikincil işlemdir. Bu, el aletleriyle manuel olarak veya otomatik bir düzeltme istasyonu aracılığıyla yapılabilir. Bazı karmaşık sistemlerde kesici takım doğrudan parçaya entegre edilir. pnömatik pressure application butt welding machine ve malzeme hala sıcak ve daha esnekken flaşın kesilmesi için kaynak çevriminden hemen sonra etkinleştirilir. Seçilen yöntem üretim hacmine, parça geometrisine ve kalite gereksinimlerine bağlıdır.

Temel Denetim ve Test Protokolleri

Sağlam bir kalite kontrol rejimi hayati önem taşımaktadır. İlk inceleme genellikle görsel olarak yapılır ve tutarsız flaş, yanlış hizalama veya yüzey boşlukları gibi kusurlar aranır. Ancak görsel inceleme tek başına kaynak bütünlüğünü doğrulamak için yeterli değildir. Bu nedenle tahribatlı ve tahribatsız muayene yöntemleri kullanılmaktadır.

- Tahribatlı Test: Bu genellikle ilk süreç geliştirme sırasında ve periyodik kalite denetimlerinin bir parçası olarak gerçekleştirilir. Arıza modunu incelemek için kaynağın çekilmesini veya soyulması gerekir. Yüksek kaliteli bir kaynak, kaynak bağlantısında değil, ana malzemede başarısız olacaktır; bu prensip "ana malzeme arızası" olarak bilinir. Bu, kaynağın ana malzeme kadar veya ondan daha güçlü olduğunu doğrular.

- Tahribatsız Muayene (NDT): Üretimde %100 muayene için basınç testi (kapalı kaplar veya borular için) veya boroskoplarla görsel muayene (iç kaynaklar için) gibi yöntemler kullanılır.

following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Kusur Gözlemlendi | Potansiyel Neden | İlgili Süreç Aşaması |

| Eksik Kaynak / Füzyon Eksikliği | Yetersiz ısı, düşük dövme basıncı, aşırı değiştirme süresi, kirli yüzeyler. | Hazırlık, Kaynak (Isıtma/Dövme) |

| Aşırı veya Düzensiz Flaş | Çok fazla ısı, aşırı dövme basıncı, yanlış hizalanmış kelepçeler. | Hazırlık, Kaynak (Sıkma/Dövme) |

| Boşluklar veya Gözeneklilik | Malzemede nem, yüzey kirliliği, yetersiz dövme basıncı. | Hazırlık, Kaynak (Dövme) |

| Kötü Hizalama | Sıkıştırma armatürleri aşınmış veya yanlış ayarlanmış. | Hazırlık, Kaynak (Kenetleme) |

| Kaynak Kırılganlığı | Aşırı ısı nedeniyle malzeme bozulması, yanlış malzeme türü. | Hazırlık, Kaynak (Isıtma) |

Tutarlı Performans için Makine Bakımı

Uzun vadeli güvenilirliği ve tekrarlanabilirliği sağlamak için pnömatik pressure application butt welding machine proaktif bir bakım planı zorunludur. Bu, tutarlı basınç için temiz, kuru ve istikrarlı bir hava beslemesi sağlamak üzere hava filtreleme ve düzenleme sisteminin düzenli kontrollerini içerir. Isıtma plakası temiz tutulmalı ve sıcaklığı periyodik olarak kalibre edilmelidir. Sıkıştırma fikstürleri aşınma ve hizalama açısından kontrol edilmelidir. Makinenin hareketli parçaları, üreticinin spesifikasyonlarına göre yağlama gerektirir. Bakımı iyi yapılmış bir makine, titizlikle hazırlanan ve yürütülen kaynak işleminin her seferinde mükemmel sonuç vermesini garanti eden son ve kritik bileşendir.