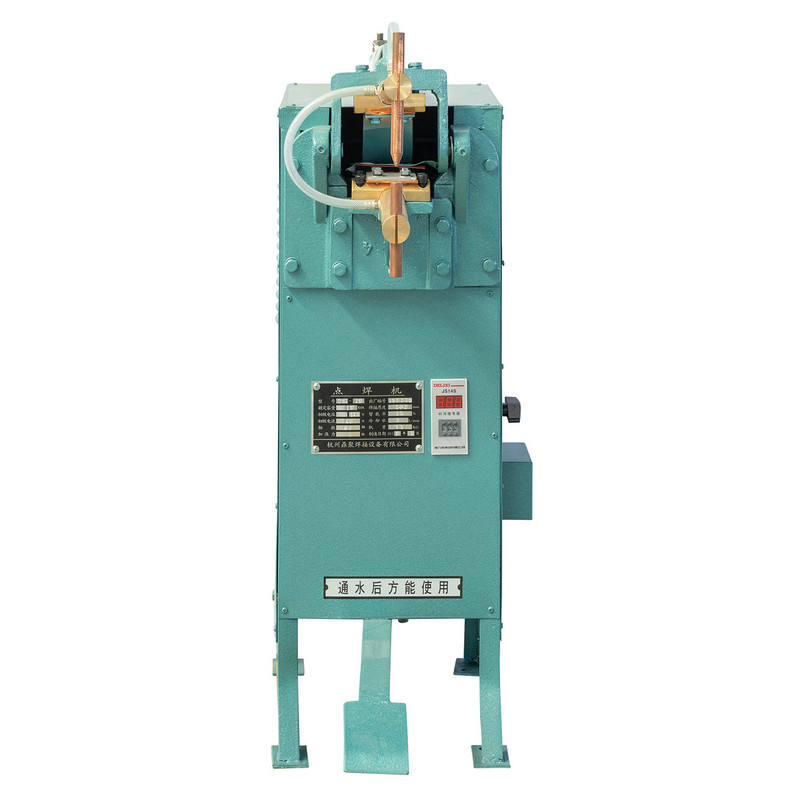

1: Gizli korozyon riskleri güvenilirliği tehdit ediyor Tek noktadan dirençli kaynak makineleri

1.1: Otomasyon verimlilik getiriyor - Aynı zamanda yapısal zayıflıkları da gizler

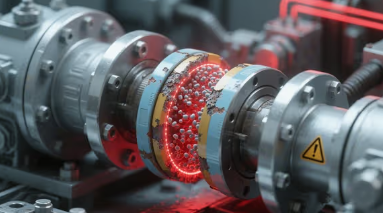

Tek noktadan dirençli kaynak makineleri, modern üretimde kesintisiz otomasyon ve yüksek hassasiyetli entegrasyon ile devrim yarattıkça, karmaşık yapısal tasarımları genellikle göz ardı edilen savunmasız noktalar getirir. Flanş bağlantıları, conta contaları ve mekanik eklemler - istikrarı artırmak için tasarlanmıştır - Agresif çalışma ortamları altında korozyona karşı hassas olan yarıklar barındırır.

1.2: Klorür iyonu birikimi boşlukları korozyon inkübatörlerine dönüştürüyor

Nemli veya kimyasal olarak agresif endüstriyel ortamlarda, temizleme maddelerinden, yağlayıcılardan veya atmosferin kendisinden gelen klorür iyonları bu yapısal krevitlere sızabilir. Kötü havalandırma ve bu dar alanların içindeki kısıtlı akışla iyonlar dağılmak yerine birikir. Bu, korozyona neden olan ajanların konsantre olabileceği yerelleştirilmiş ortamlar oluşturur. - Crevice korozyonunun başlatılması için mükemmel üreme alanının oluşturulması.

1.3: Mikroskopik boşluklar, kaynak sistemi bütünlüğünde makroskopik riskler

Bu çatlaklar çıplak gözle neredeyse görünmez olsa da, sonuçları başka bir şey değildir. Korozyon bu boşluklar içinde başlatıldıktan sonra, hasar uzun süre tespit edilmeyebilir - makineyi tehlikeye atana kadar ’ s operasyonel istikrar. Gaz sızdırmazlığı, soğutma verimliliği ve yük taşıma bütünlüğünün çok önemli olduğu kaynak sistemlerinde, bu tür gizli korozyon ciddi güvenlik, kalite ve bakım riskleri oluşturmaktadır.

2: Pasivasyon filmine klorür iyonu saldırısı, hızlandırılmış çatlak korozyonunu tetikler

2.1: paslanmaz çelik ’ Klorür doymuş çatlaklarda s savunması başarısız olur

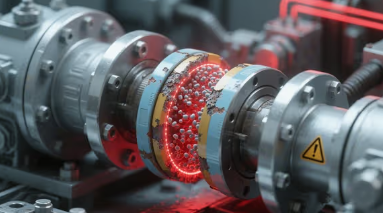

Direnç kaynak makinelerinin paslanmaz çelik bileşenleri, korozyon direnci için pasif bir oksit filmine güvenir. Bununla birlikte, klorür iyonu konsantrasyonunun arttığı çatlaklarda, bu koruyucu tabaka kimyasal olarak zayıflar. Agresif iyonlar, filmdeki mikro defekte seçici olarak saldırır - çıkıklar ve tahıl sınırları gibi - istikrarından ödün veriyor.

2.2: Yerelleştirilmiş film dökümü, çeliği kontrolsüz elektrokimyasal reaksiyonlara maruz bırakır

Pasivasyon filmi bozulduktan sonra, altta yatan metal kimyasal olarak aktif, oksijen tükenmiş bir mikro ortama maruz kalır. Burada, paslanmaz çelik, bir elektrokimyasal hücrede anot gibi davranır ve çözünmeyi hızlandırır. Sonuç sadece korozyon değil, aynı zamanda çatlak korozyon mekanizmalarına özgü hızlı ve kendini sürdüren bir bozulma sürecidir.

2.3: İlk hasar maskelerinin görünmezliği, yapısal kaybı derinleştiren

Genel yüzey korozyonunun aksine, çatlak korozyonu başlar ve dahili olarak yayılır. Kapalı alan içinde elektrokimyasal gradyanlar oluşturur ve yüzey denetimleri yoluyla tespit etmeyi zorlaştırır. Görsel işaretler ortaya çıktığında, kaynak sisteminin uzun vadeli işlevselliğini tehdit eden önemli bir iç incelme veya yapısal zayıflık zaten gelişmiş olabilir.

3: Korozyon kanalları kaynak işlemlerinde yapı, cont ve güvenliği tehlikeye atar

3.1: Aşamalı incelme mekanik yük taşıma kapasitesini zayıflatır

Crevice korozyonu geliştikçe, ince korozyon kanalları metal tane yapısı boyunca uzanır ve malzemeye daha derin nüfuz eder. Bu kademeli ama acımasız malzeme kaybı, çerçeveler ve kollar gibi yük taşıyan parçaların kesit kalınlığını azaltır, bu da operasyonel stres altında artan mekanik deformasyon, potansiyel çatlama ve nihai yapısal başarısızlığa yol açar.

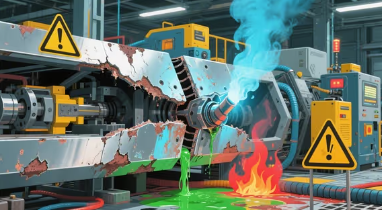

3.2: Mühür arızası soğutma ve koruma sistemi arızalarına neden olur

Crevice korozyonunun etkileri mekanik hasarın ötesine geçer. Ayrıca, bileşenler arasındaki sızdırmazlığı bozar, koruma gazının sızmasına ve soğutma sıvılarına yol açar. Hassas kaynakta, küçük koruyucu gaz kaybı bile oksidasyon, gözeneklilik ve kaynak kusurlarına neden olabilir. Benzer şekilde, tehlikeye atılmış soğutma sıvısı akışı, elektrotlar ve transformatörler gibi iç kısımları aşırı ısınma ve termal bozulmaya maruz bırakır.

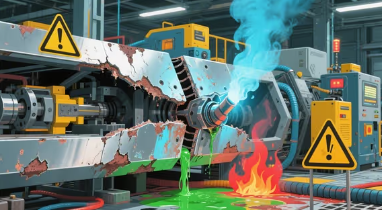

3.3: Felakete Artan: Ateş, Patlama ve Zehirli Tehlikeler

En kötü senaryoda, yanıcı gazlar veya toksik kimyasallar gibi sızdırılmış medya, personel ve tesisler için acil riskler oluşturmaktadır. Küçük bir çatlakla tetiklenen sızıntı, yangınlar, patlamalar veya kimyasal maruziyet gibi tam ölçekli güvenlik olaylarına dönüşebilir. Erken tespit ve müdahale olmadan, mikroskobik korozyon olarak başlayan şey büyük endüstriyel kazalarda doruğa ulaşabilir.