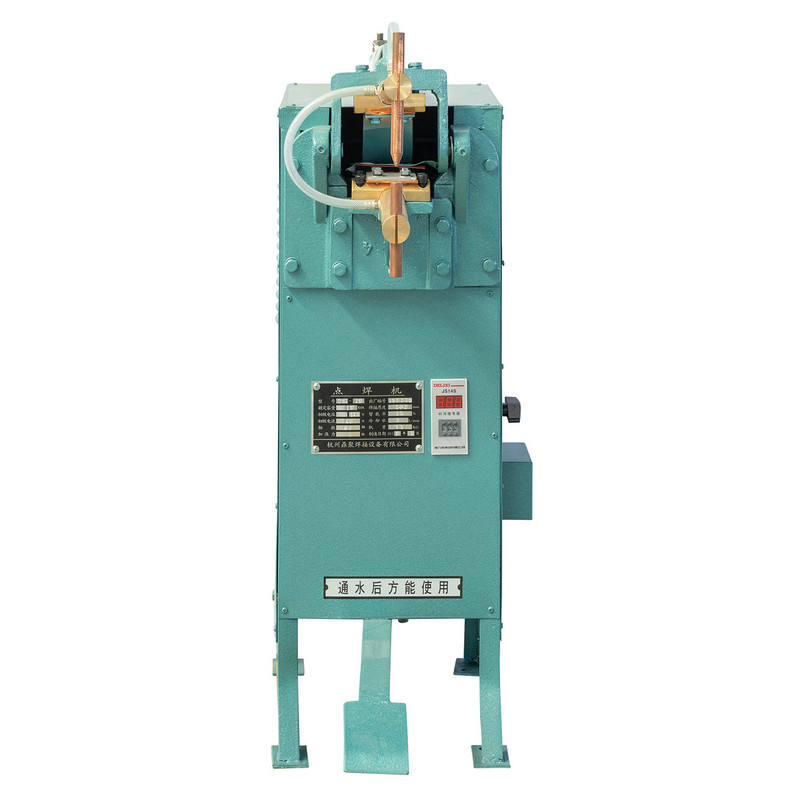

Kalibrasyon, garantinin sağlanması için kritik bir süreçtir. masaüstü pedalı hassas kaynak makinesi doğru, verimli ve güvenli bir şekilde çalışır. Doğru kalibrasyon, kaynak performansının tutarlı olmasını, kaynak kalitesinin teknik standartları karşılamasını ve ekipman ömrünün maksimuma çıkarılmasını garanti eder.

Kalibrasyonun önemini anlamak

Kalibrasyon çıktısının tanımlanmış standartlar veya spesifikasyonlarla uyumlu olmasını sağlamak için bir makinenin ayarlanması işlemidir. bir için masaüstü pedalı hassas kaynak makinesi kalibrasyon birkaç kritik hususu etkiler:

- Kaynak doğruluğu: Kaynak akımı, voltaj ve pedal tepkisi üzerindeki hassas kontrol, tutarlı kaynak boyutu ve nüfuziyet sağlar.

- Operasyonel güvenlik: Doğru kalibrasyon aşırı ısınma, kısa devre veya istenmeyen kaynak riskini en aza indirir.

- Ekipman ömrü: Kalibre edilmiş çalışma yoluyla bileşenler üzerindeki stresin azaltılması, makinenin ömrünü uzatır.

- Ürün kalitesi: Endüstriyel ve zanaat uygulamalarında kalibre edilmiş kaynak makineleri güvenilir, hatasız kaynaklar üretir.

Kalibrasyon işlemi özellikle gerektiren uygulamalar için önemlidir. yüksek hassasiyetli kaynak elektronik montajı, tıbbi cihaz imalatı ve küçük ölçekli metal işleri gibi.

Kalibrasyon için hazırlanıyor

Kalibrasyona başlamadan önce güvenliği ve doğruluğu sağlamak için birkaç hazırlık adımı gereklidir:

- Güç denetimi: Doğrulayın: masaüstü pedalı hassas kaynak makinesi istikrarlı bir güç kaynağına düzgün bir şekilde bağlı. Voltajdaki dalgalanmalar kalibrasyon doğruluğunu etkileyebilir.

- Çalışma alanı kurulumu: Temiz, iyi aydınlatılmış ve havalandırılmış bir alan kirlenmeyi en aza indirir ve makineye kolay erişim sağlar.

- Ekipman denetimi: Görünür hasar, aşınmış kablo veya gevşek bağlantı olup olmadığını kontrol edin. Pedalıı, kaynak ucunu ve kontrol panelini çalışma bütünlüğü açısından inceleyin.

- Referans standartları: Kaynak göstergeleri, test sayfaları veya kalibrasyon araçları dahil olmak üzere üreticinin sağladığı yönergeleri veya endüstri standardı referans malzemelerini edinin.

Tablo 1 için ortak kalibrasyon öncesi kontrollerin ana hatlarını çizer. masaüstü pedalı hassas kaynak makinesi .

| Kalibrasyon öncesi kontrol | Amaç | Önerilen eylem |

| Güç kaynağı kararlılığı | Doğru voltaj ve akımı sağlayın | Düzenlenmiş bir güç kaynağı kullanın ve bir multimetre kullanarak doğrulayın |

| Kaynak ucu durumu | Tutarlı kaynak kalitesini koruyun | Aşınmış veya oksitlenmişse ucu temizleyin veya değiştirin |

| Pedal tepkisi | Uygun aktivasyonu onaylayın | Sorunsuz ve kesintisiz çalışma için pedalı test edin |

| Güvenlik denetimi | Kazaları önleyin | Koruyucu kapakların, acil durdurmanın ve topraklamanın işlevsel olduğunu doğrulayın |

Kalibrasyon prosedürleri

Kalibrasyonu masaüstü pedalı hassas kaynak makinesi genellikle mekanik, elektriksel ve işlevsel ayarlamaları birleştiren aşamalı bir yaklaşımı izler.

Elektrik kalibrasyonu

Elektrik kalibrasyonu ensures that the machine delivers the correct current and voltage for the desired weld. Key steps include:

- İlk ölçüm: Bir kullanın kaynak multimetresi veya yüksüz koşullar altında çıkış voltajını ve akımını ölçmek için özel test cihazı.

- Ayarlama: Referans değerlerine göre makinenin kontrol kadranlarını veya dahili potansiyometreleri değiştirin. Tüm ayarlamaları belgeleyin gelecekte başvurmak üzere.

- Doğrulama: Örnek bir malzeme üzerinde bir test kaynağı gerçekleştirin. Elektriksel doğruluğu doğrulamak için kaynak nüfuziyetini, dikiş genişliğini ve bütünlüğü ölçün.

Pedal tepkisi kalibrasyonu

Pedal mekanizması bir aracın tanımlayıcı bir özelliğidir. masaüstü pedalı hassas kaynak makinesi . Doğru kalibrasyon, operatörün kaynak yoğunluğunu sorunsuz bir şekilde ayarlayabilmesini sağlar:

- Pedal hareket ölçümü: Pedal basımının kaynak akımındaki artan değişikliklere karşılık gelip gelmediğini kontrol edin.

- Direnç ayarı: Bazı makineler, operatörün tercihine uyacak ve tepkiyi iyileştirecek şekilde pedal gerginliğinin veya yay sertliğinin ayarlanmasına izin verir.

- Test döngüsü: Pedala kademeli olarak basarken birden fazla kısa kaynak yapın. Pedal konumuyla kaynak özelliklerinin tahmin edilebilir şekilde değişmesini sağlayın.

Mekanik kalibrasyon

Mekanik kalibrasyon maintains alignment and positioning, especially for applications requiring precision welds:

- İpucu hizalaması: Kaynak ucunun iş parçasına göre ortalandığından emin olun. Yanlış hizalama tutarsız kaynaklara neden olabilir.

- İş parçası fikstür doğrulaması: Makine kelepçeler veya sabitleyicilerle kullanılıyorsa, uygun konumlandırma ve stabiliteyi kontrol edin.

- Hareket düzgünlüğü: Tüm hareketli parçaların sürtünme veya engelleme olmadan çalıştığını doğrulayın. Gerekirse pivot noktalarını yağlayın.

Tablo 2 Bir cihazın elektriksel, pedalsal ve mekanik yönlerine yönelik kalibrasyon adımlarını özetler masaüstü pedalı hassas kaynak makinesi .

| Kalibrasyon type | Anahtar odak | Önerilen araçlar |

| Elektrik | Gerilim ve akım çıkışı | Multimetre, test yükü, üretici referans değerleri |

| Pedal | Pedal tepkisi and travel | Kuvvet göstergesi, deneme kaynakları |

| Mekanik | Uç hizalaması ve fikstür stabilitesi | Kumpas, hizalama mastarı, görsel inceleme |

Doğrulama ve test

Kalibrasyondan sonra, ayarlamaların doğru ve tutarlı olmasını sağlamak için doğrulama önemlidir:

- Örnek kaynak testleri: Temsili malzemeler üzerinde bir dizi test kaynağı gerçekleştirin. Karşılaştırma için sonuçları kaydedin.

- Tekrarlanabilirlik kontrolleri: Tutarlı performansı doğrulamak için aynı koşullar altında birden fazla kaynak yapın.

- Belgeler: Tüm kalibrasyon ayarlarını, test sonuçlarını ve gözlemlenen sapmaları kaydedin. Bu dokümantasyon gelecekteki bakım ve kalite denetimlerine yardımcı olur.

Masaüstü pedallı hassas kaynak makineleri endüstriyel ortamlarda kullanıldığında, kalite standartlarına uygunluk için periyodik olarak üçüncü taraf doğrulaması gerekebilir.

Yaygın kalibrasyon zorlukları

Aşağıdaki standart prosedürlere rağmen operatörler kalibrasyon sırasında çeşitli zorluklarla karşılaşabilir:

- Elektrik çıkışındaki sapma: Zamanla dahili bileşenler bozulabilir ve yeniden kalibrasyon gerektirebilir.

- Pedal hassasiyeti değişimleri: Mekanik aşınma veya yay yorgunluğu pedal duyarlılığını etkileyebilir.

- Çevresel faktörler: Sıcaklık, nem veya toz birikmesi kaynak özelliklerini değiştirebilir.

Bu zorlukların üstesinden gelmek, planlı bakımı, rutin temizliği ve kalibrasyon aralıklarının doğrulanmasını içerir.

Kalibrasyonu sürdürmek için en iyi uygulamalar

Bir bilginin doğruluğunu korumak için masaüstü pedalı hassas kaynak makinesi , operatörler birkaç en iyi uygulamaya uymalıdır:

- Düzenli kalibrasyon programı: Kullanım sıklığına ve uygulama kritikliğine göre periyodik kalibrasyon aralıkları oluşturun.

- Önleyici bakım: Kaynak ucunu temizleyin, elektrik bağlantılarını kontrol edin ve pedal mekanizmalarını düzenli olarak inceleyin.

- Operatör eğitimi: Personelin kalibrasyon prosedürlerini anladığından ve sapmaları erken tespit edebildiğinden emin olun.

- Çevre kontrolü: Kalibrasyon sapmasını en aza indirmek için istikrarlı bir çalışma alanı ortamı sağlayın.

Gelişmiş kalibrasyon hususları

Yüksek hassasiyetli veya özel uygulamalar için ilave kalibrasyon hususları şunları içerebilir:

- Çok malzemeli kaynak: Kalibrasyonu paslanmaz çelik, bakır veya ince metaller gibi farklı malzemeler için ayarlayın.

- Değişken pedal hassasiyeti: Pedal tepkisini özel üretim gereksinimlerine veya operatör tercihlerine göre uyarlayın.

- Otomasyonla entegrasyon: Kalibrasyonun otomatik sistemler veya robotik kaynak kurulumlarıyla uyumlu olduğundan emin olun.

Özet

Kalibrasyon masaüstü pedalı hassas kaynak makinesi tutarlı kaynak kalitesi, operatör güvenliği ve ekipmanın uzun ömürlülüğü için gereklidir. Doğru hazırlık, sistematik kalibrasyon prosedürleri, doğrulama testleri ve sürekli bakım, makinenin çeşitli uygulamalarda güvenilir şekilde çalışmasını sağlar.

SSS

S1: Masaüstü pedallı hassas kaynak makinesi ne sıklıkla kalibre edilmelidir?

Cevap 1: Kalibrasyon sıklığı kaynakların kullanım yoğunluğuna ve kritikliğine bağlıdır. Endüstriyel uygulamalar için aylık kalibrasyon önerilebilirken, hobi kullanımı üç ayda bir kontrol gerektirebilir.

S2: Kalibrasyon ince metallerde kaynak kalitesini iyileştirebilir mi?

A2: Evet. Doğru kalibrasyon, ince malzemelerde yanma veya deformasyonun önlenmesi açısından kritik olan kontrollü akım ve pedal tepkisini sağlar.

S3: Kalibrasyon için mesleki eğitim gerekli midir?

Cevap 3: Temel kalibrasyon eğitimli operatörler tarafından yapılabilirken, özel uygulamalar kaynak prensipleri ve makineye özel prosedürler hakkında ileri düzeyde bilgi gerektirebilir.

S4: Kalibrasyon için hangi araçlara ihtiyaç vardır?

Cevap4: Yaygın araçlar arasında multimetreler, kuvvet göstergeleri, hizalama cihazları ve üreticinin sağladığı referans malzemeleri bulunur.

S5: Çevresel faktörler kalibrasyonu etkileyebilir mi?

A5: Evet. Sıcaklık, nem ve toz kaynak tutarlılığını etkileyerek kalibrasyon için kontrollü ortamları tercih edilebilir hale getirebilir.

Referanslar

- Kaynak Ekipmanı Bakım ve Kalibrasyon Kılavuzları, Uluslararası Kaynak Enstitüsü, 2022.

- Hassas Kaynak Teknolojisi: İlkeler ve Uygulama, Endüstriyel Kaynak Basını, 2021.

- Pedal Kontrollü Kaynak Makineleri için Operatör El Kitabı, Teknik Standartlar Birliği, 2020.